电池包的气密性是电动汽车及储能系统中至关重要的指标,电池包的气密性检测主要针对电池包壳体、接口、连接件、冷却组件等进行检测,以保证电池包内部不受外界环境的灰尘、水气等杂质污染或侵入,冷却组件不发生漏液,确保电池包维持正常的性能和寿命,不发生短路或爆炸等安全事故。

1-电池包的防护等级与气密性检测标准的制定

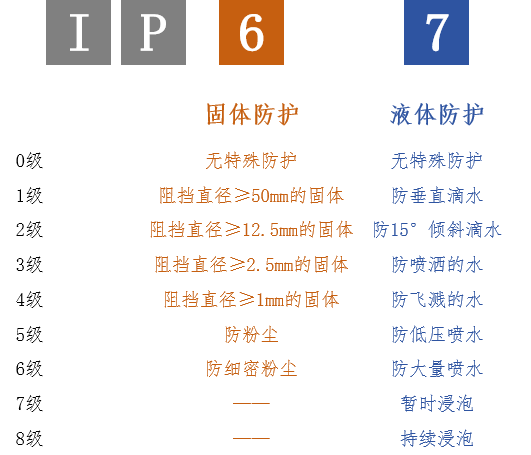

国际防护等级认证(International Protection Making,IEC60529),也称作异物防护等级或IP代码(IP Code)。IP(Ingress Protection)防护等级系统是有国际电工委员会(IEC)制定的,用于对电气设备外壳对异物侵入和水侵入的防护等级进行分类的标准。电池包箱体的气密等级通常要求达到IP67或IP68,这就意味着电池包箱体需要完全防止灰尘进入(防尘等级6),并且能够在一定压力的水中浸泡一段时间,外壳进水量不致达到有害程度(防水等级7),更严格的要求电池包在1m深的水下浸泡60min而无水进入(防水等级8)。IP防护等级通常由两位数字组成,数字越大,表示防护等级越高,见图1:

图1:IP防护等级说明示意

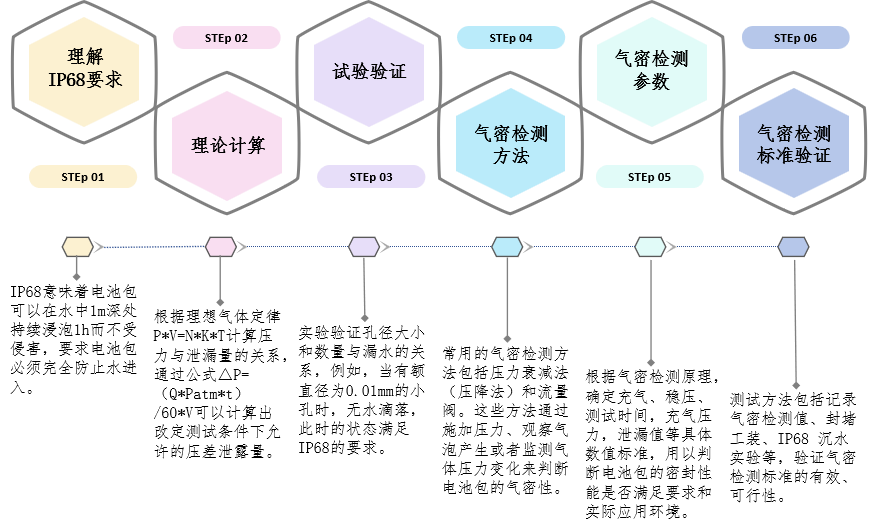

为了确保电池包IP67、IP68的要求,电池包需要进行沉水测试,此方法耗时较长,对动力电池包具有破坏性,且具有一定的安全风险,并不适合作为动力电池的下线检测。因此使用气密检测来保证电池包满足IP67、IP68的要求成为行业通用做法。气密检测标准的制定需要考虑压降值与泄漏率之间的关系,以及孔径与漏水的关系。气密性检测标准制定时涉及从理论极端到实验验证的一系列步骤,以实现IP等级到气密性检测标准的转换。如,以IP68为例:

图2:气密检测标准制定步骤

2-气密性检测方法选择及检测难点分析

电池包设计和制造质量是影响气密性的关键要素,包括电池箱上盖的韧性和强度、电池包壳体、接口和连接件等部位的密封及防爆透气阀、电气接插件本身的密封性等。此外,使用过程中也会带来一些问题影响气密性,如:热膨胀收缩问题、材料老化及振动冲击影响等。在电池包壳体生产制造中我们更关注焊点和接头质量等问题造成的气密不良,比如焊点不均匀、不牢固或存在裂缝、气隙,接头连接部位密封不良等。

电池包气密性检测主要分为上壳体、下壳体、总装件的气密性测试,上下壳体的气密性测试必须满足总装后的气密性泄漏要求。选择电池包气密性测试方法时,一般会综合考虑电池包的特性、测试精度要求、生产效率以及成本等因素。

工程中电池包壳体测试一般会分为制程气密检测、出货气密检测。并且上下壳体的气密性测试必须满足总装后的气密性泄漏要求,对检测标准提出了更严格的要求。要保证气密性满足要求,实操中必须克服以下困难:

l 产品结构稳定性:焊缝的质量,包括塞块焊缝、水嘴焊缝、横梁焊缝、边框底板焊缝、边框前后封板焊缝等,焊缝漏气问题主要集中在起弧、收弧处及因烧穿导致的不良等;焊接变形应力造成的开裂,如底板腔体侧壁焊接、底板腔体材料分层,无法承受焊接变形应力等。

l 气密工装的适配性与稳定性:工装设计应紧密贴合被测件的外形和尺寸,确保在检测过程中被测件能够稳固的固定在工装上,减少因为位置偏移或晃动导致的测试误差。然而,实际上电池包尺寸和形状差异较大,就需要设计和制造多种不同的测试工装,增加成本和操作复杂性,如果设计一种通用型工装,这又会加大设计复杂度。

l 气密性检测结果的可重复性:气压、温度、测试工件/夹具的干燥状态等因素都会影响气密检测结果。

l 对于工件存在较多不贯穿的微小裂纹,受检测设备精度、检测参数等因素的影响,可能存在泄漏源未能发现,出现漏检现象。

图3:气密检测工装

3-工程中常用的电池包气密检测方案组合

电池包壳体制程气密测试一般会做气密性试验和浸水试验,在气密性试验中,电池箱上盖被密封,只留一个插接件口作为进气口。通过控制气压并观察是否漏气来判断电池包的气密性。而浸水试验则是将整个电池箱体完全浸入水中,通过检查箱体内是否浸水来判断其气密性。

氦气检漏法是一种利用氦气作为示踪气体,通过检测泄漏点的氦气浓度来实现泄漏检测的技术。当氦气进入被检测设备的内部或外部可能存在泄漏的部位时,如果存在漏孔,氦气会迅速通过漏孔进入或逸出系统,并被质谱仪检测到。氦气检漏法的检测效率较高,尤其是在检测微小泄漏方面。

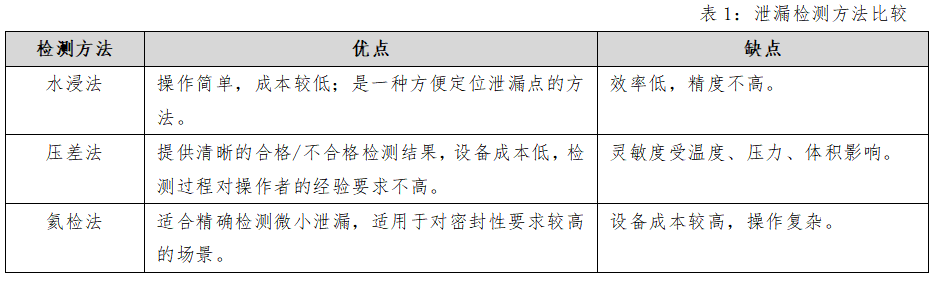

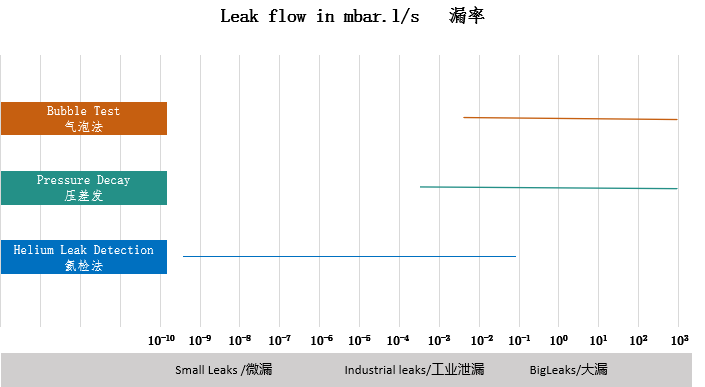

图4:泄露检测方法比较

在实际生产中,通常会结合多种检测方法以提高检测效率和准确性。例如,氦气检漏法适用于高精度和微小泄漏检测,而压差法则具有高精度和快速响应的特点。此外,传统的水检法虽然检测精度低,但是直观且成本低,是定位泄漏点的便捷方式。

我们会定期更新有关热设计与轻量化的技术与资讯,与您分享,供您参考,感谢您对迈泰的关注。