Связи для долгосрочного развития

Рука об руку для общего роста

Аккумуляторная коробка для хранения энергии играет жизненно важную роль в системе хранения энергии. Ее важные функции включают защиту несущей способности, передачу тепла и выравнивание температуры, электромонтаж и водонепроницаемость. Поскольку требования к плотности энергии аккумуляторов продолжают расти, материалы из алюминиевых сплавов стали эффективным решением для улучшения характеристик аккумуляторных систем из-за их более высокой теплопроводности и более низкой плотности.

Интегрированная конструкция проточного канала и боковой стенки коробки позволяет сэкономить сварочные работы на ключевых несущих деталях, таким образом, повышая общую прочность конструкции. Она поддерживает структурную безопасность и стабильность в различных условиях, таких как статическая нагрузка, подъем и случайная вибрация, а также может в определенной степени улучшить герметичность коробки.

Кроме того, интегрированная конструкция помогает уменьшить количество деталей и уменьшить вес коробки. Она изготавливается методом экструзионного формования, который не требует больших затрат на изготовление формы, удобен в обработке и легко модифицируется. Также интегрированная конструкция может удовлетворить потребности в гибкости различных партий.

1-Основные типы алюминиевых профилей и специально сваренных нижних частей корпуса коробки для хранения энергии.

Нижняя часть (пластина) корпуса коробки для хранения энергии с жидкостным охлаждением обычно имеет ширину 790–810 мм и высоту от 40 до 240 мм. Она подразделяется на плоский и фланцевый (см. рисунок ниже). Длина коробки с жидкостным охлаждением зависит от таких факторов, как емкость накопителя энергии. Общие решения включают 48, 52, 104 и другие спецификации.

Плоский нижний ящик с жидкостным охлаждение

Плоский нижний ящик с жидкостным охлаждение

Нижняя коробка жидкостного охлаждения фланцевого типа

2-Конструктивная форма алюминиевой экструдированной частей корпуса коробки для хранения энергии.

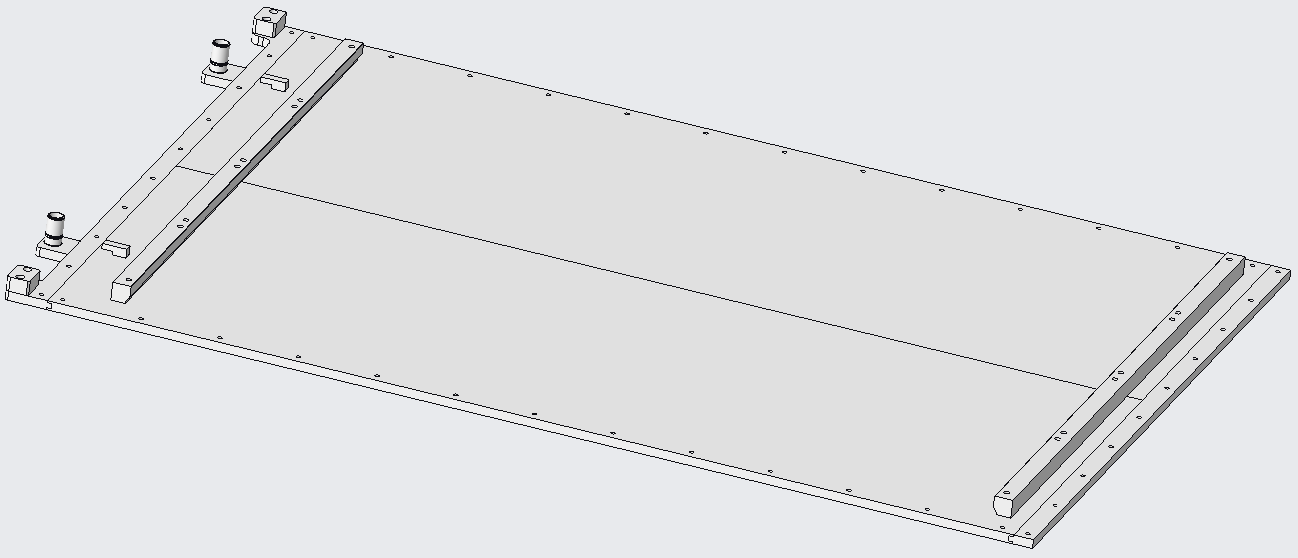

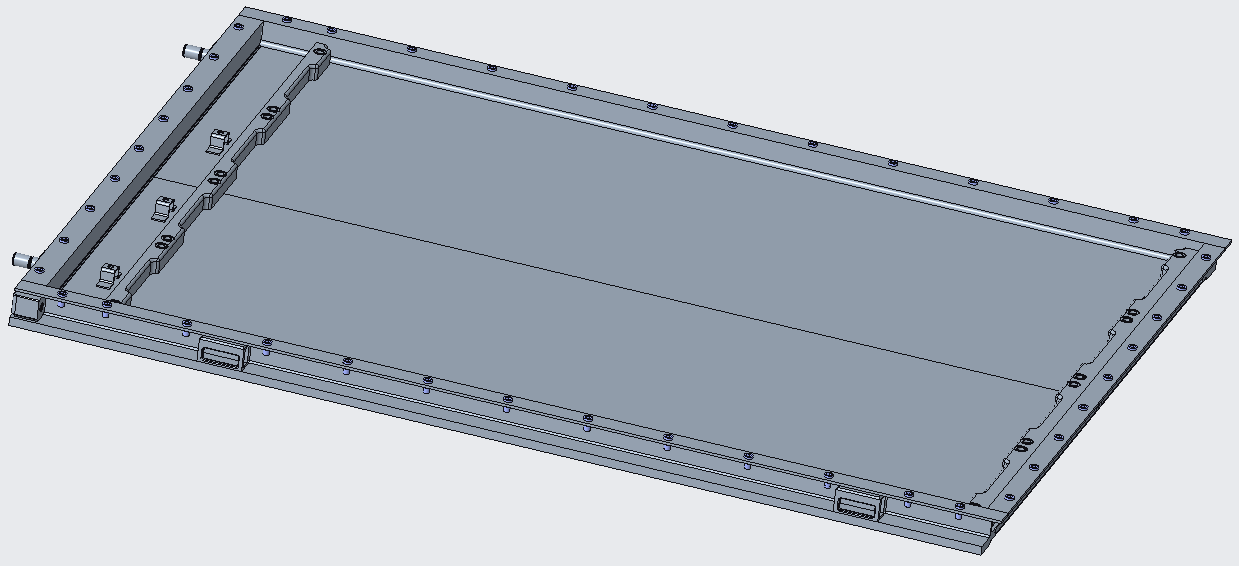

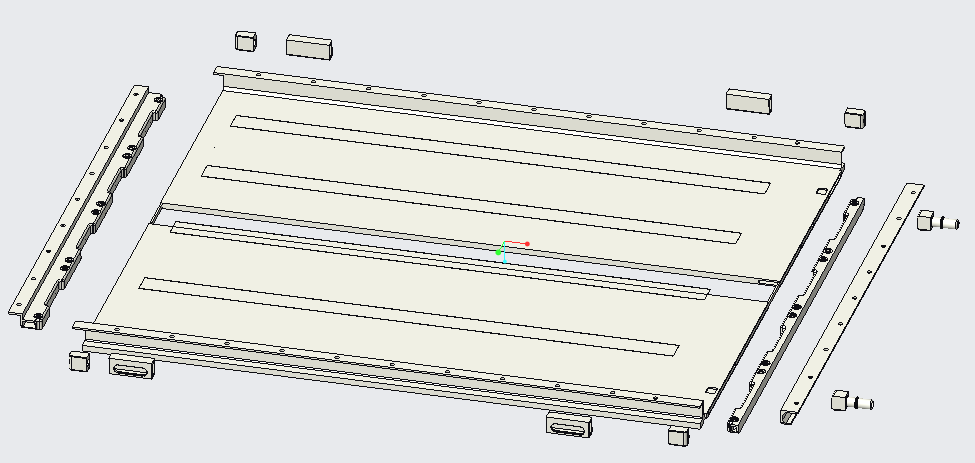

Нижняя часть корпуса (пластина) коробки (аккумуляторного блока) для хранения энергии с жидкостным охлаждением является основной конструкцией всего аккумуляторного блока. Она сварена в прямоугольную рамную конструкцию с помощью нижней пластины с проточными каналами, заглушками, патрубками, рамами, балками, кронштейнами, подъемными проушинами и другими принадлежностями. Детали изготовлены из алюминиевого сплава.

Схема сбора нижней части (пластины) корпуса коробки для жидкостного охлаждения

Нижняя часть корпуса (пластина) коробки с жидкостным охлаждением должна иметь достаточную несущую способность и прочность конструкции. Это предъявляет более высокие требования к качеству сварки, в том числе к процессу сварки, контролю марки сварного шва и квалификации сварщика, для обеспечения безопасности и надежности в практическом применении.

Технология жидкостного охлаждения предъявляет высокие требования к воздухонепроницаемости коробки жидкостного охлаждения, включая герметичность нижних частей корпуса коробки и воздухонепроницаемость канала жидкостного охлаждения. Кроме того, канал жидкостного охлаждения также должен выдерживать давление потока охлаждающей жидкости, поэтому герметичность канала жидкостного охлаждения должна быть выше.

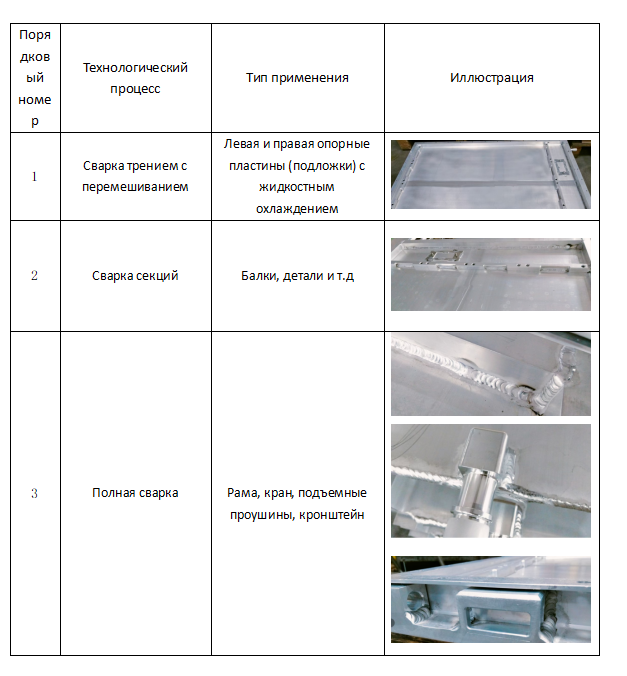

3-Требования к качеству сварки

Обычно требуется, чтобы опорная пластина жидкостного охлаждения была сварена сваркой трением с перемешиванием, а плоская заглушка нижней пластины коробки жидкостного охлаждения также была сварена сваркой трением с перемешиванием. Обычно впадина сварного шва трением с перемешиванием составляет ≤0,5, и гарантируется, что никакие металлические посторонние предметы не выпадут или не выпадут в условиях вибрации.

Направляющие жидкостного охлаждения, рамы, краны, подъемные проушины, балки, детали и т. д. в основном свариваются методом TIG или CMT. Учитывая различные требования к производительности различных компонентов, направляющая жидкостного охлаждения, рама, кран, подъемные проушины и т. д. полностью сварены, а балки, детали и т. д. сварены по сегментам. Плоскостность области балки переднего и заднего модуля аккумулятора составляет менее 1,5 мм для одного модуля, общая плоскостность составляет менее 2 мм, а плоскостность рамы составляет ± 0,5 на каждые 500 увеличений длины одиночной рамы.

На поверхности шва не допускаются такие дефекты, как трещины, непровары, непровары, поверхностные поры, обнаженные шлаковые включения, непровары. Обычно требуется, чтобы высота сварного шва крана составляла ≤6 мм, а сварные швы в других местах не должны выходить за нижнюю поверхность коробки. Сварные швы на внутренней стороне балок переднего и заднего модуля не должны выступать за внутреннюю сторону.

Глубина проплавления сварного шва должна соответствовать требованиям соответствующих стандартов. Предел прочности дуговой сварки не должен быть менее 60 % минимального предела прочности основного металла. Предел прочности соединений лазерной сварки и сварки трением с перемешиванием не должен быть менее 70 % минимального предела прочности основного металла.

Кроме того, сварка нижних частей (пластин) корпуса коробки также должна соответствовать стандарту герметичности IP67. Поэтому для послесварочной обработки обычно требуется, чтобы сварочный шлак и сварные швы в передней и задней областях балки модуля были гладко отполированы. Полировка не допускается при внешней сварке поддона. Уплотняющая поверхность должна быть гладкой и гладкой, чтобы не было заметной разницы по высоте с рамой.

Таблица: Выбор процесса соединения нижней части корпуса коробки с жидкостным охлаждением профиля накопления энергии и типичные области применения

Мы будем регулярно обновлять технологии и информацию о тепловых проектах и оптимизации, и делиться этой информацией с вами для справки.

Благодарим вас за интерес к компании Walmate.