Связи для долгосрочного развития

Рука об руку для общего роста

В чисто электрических транспортных средствах вес аккумуляторной батареи составляет около 30% от снаряженной массы. Легкость аккумуляторной батареи имеет большое значение для улучшения запаса хода транспортного средства. Поэтому исследование высокой удельной энергии аккумуляторных батарей является одним из основных направлений современных исследований для новых энергетических транспортных средств, а также основным способом достижения легкости электромобилей. Облегчение силовых аккумуляторных батарей может осуществляться в двух направлениях: улучшение отдельных ячеек Оптимизируется плотность энергии аккумуляторной батареи и оптимизируются соответствующие аксессуары аккумуляторной батареи.

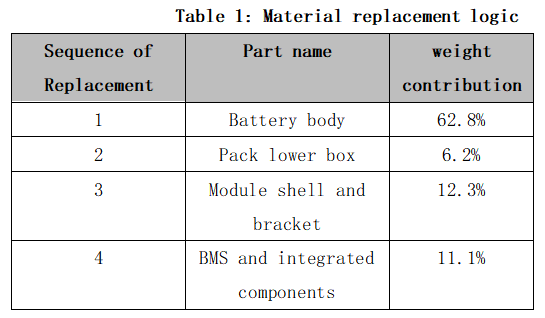

Разработка многокомпонентных легких аккумуляторных батарей направлена на снижение веса аккумуляторной батареи, увеличение плотности энергии и запаса хода, при этом обеспечивая безопасность и надежность за счет использования различных легких материалов. Среди основных компонентов аккумуляторной батареи корпус ячейки батареи имеет наибольшую массу, за ним следует нижняя часть батареи, верхняя крышка и интегрированные компоненты BMS.

1-Облегченная конструкция крышки аккумуляторного отсека

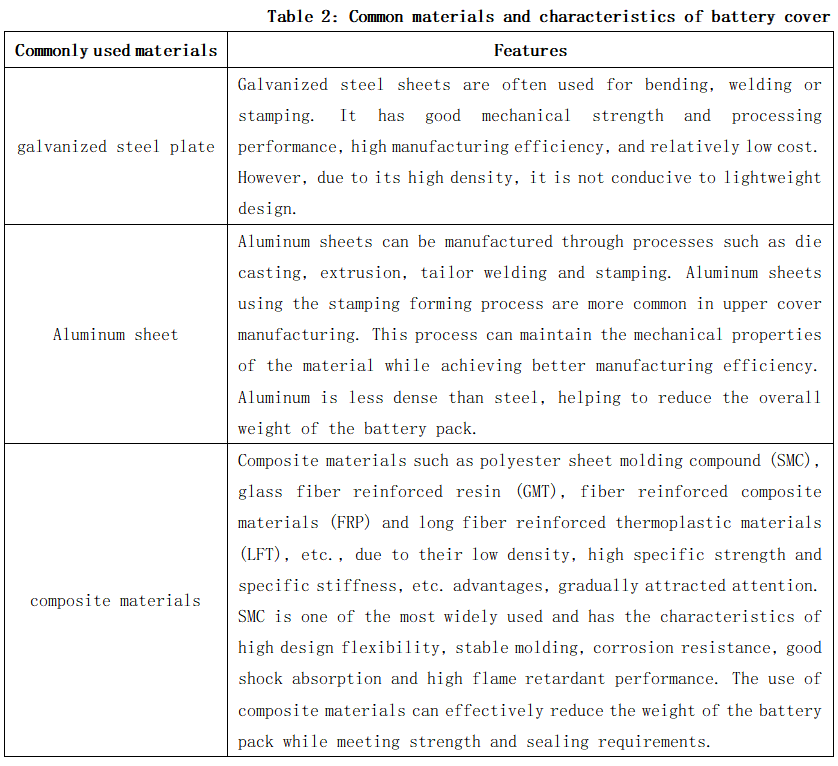

Верхняя крышка аккумуляторного отсека расположена над силовым аккумуляторным отсеком и не затрагивается сторонами силового аккумуляторного отсека и не влияет на качество всего аккумуляторного блока. Его функции в основном включают герметизацию и защиту. Для повышения энергоэффективности всего транспортного средства в конструкции также будут рассмотрены легкие материалы. Использование легких материалов, таких как алюминиевые сплавы и композитные материалы (SMC, FRP и т. д.), может значительно снизить вес аккумуляторного блока.

Кроме того, структурная конструкция верхней крышки также должна учитывать эффективность производства и требования массового производства. Если структура очень нерегулярна, может быть сложно использовать штамповку, формовку или гибку и сварку по индивидуальному заказу. Конструкция верхней крышки также должна учитывать соединение и взаимодействие с другими компонентами, такими как нижний ящик и герметизирующие структурные детали, чтобы обеспечить структурную устойчивость и надежность всего аккумуляторного ящика.

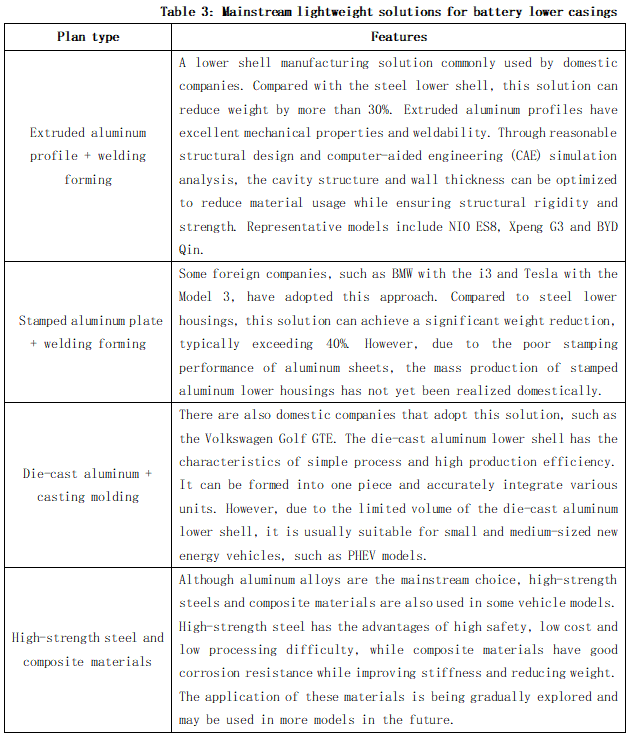

2-Облегченная конструкция нижней части корпуса аккумуляторной батареи

Алюминиевый сплав является идеальным материалом для корпусов аккумуляторных батарей из-за его низкой плотности, высокой удельной прочности, хорошей термической стабильности, высокой коррозионной стойкости, хорошей теплопроводности, немагнитности, легкой формовки и высокой ценности переработки. Обычно используемые алюминиевые сплавы включают 6061-T6, 6005A-T6 и 6063-T6. Эти материалы имеют различные пределы текучести и прочности на растяжение и могут соответствовать различным структурным требованиям.

Корпус аккумуляторной батареи обычно состоит из рамы из алюминиевого сплава и нижней пластины, которая сварена с использованием экструдированных профилей из алюминиевого сплава серии 6. Такие факторы, как размер и сложность сечения профиля, толщина стенки и т. д., должны быть учтены при проектировании, чтобы адаптироваться к различным структурным и функциональным требованиям. Например, такие компоненты, как рамы, средние перегородки, панели пола, балки и т. д., могут иметь различные конструкции поперечного сечения.

Благодаря разумному проектированию конструкции и методам соединения можно эффективно обеспечить общую прочность оболочки, снизить сложность обработки и уменьшить вес оболочки:

l Тонкостенная конструкция: за счет использования тонкостенной конструкции и ребер жесткости для соответствия требованиям прочности можно эффективно снизить вес материала.

l Пустотелость: внедрение полых профилей в конструкцию для снижения плотности материала.

l Оптимизация размера: оптимизируйте размер аккумуляторной батареи, чтобы сократить ненужное использование материала.

l Оптимизация топологии: сокращение пространства, занимаемого материалами, за счет оптимизации компоновки внутренних компонентов аккумуляторной батареи.

l Интегрированная модульная конструкция: Интегрируйте охлаждающие пластины, подъемные проушины аккумуляторной батареи и другие компоненты в корпус, чтобы уменьшить количество и вес отдельных компонентов.

3-Производство облегченных технологий

l Формование материала

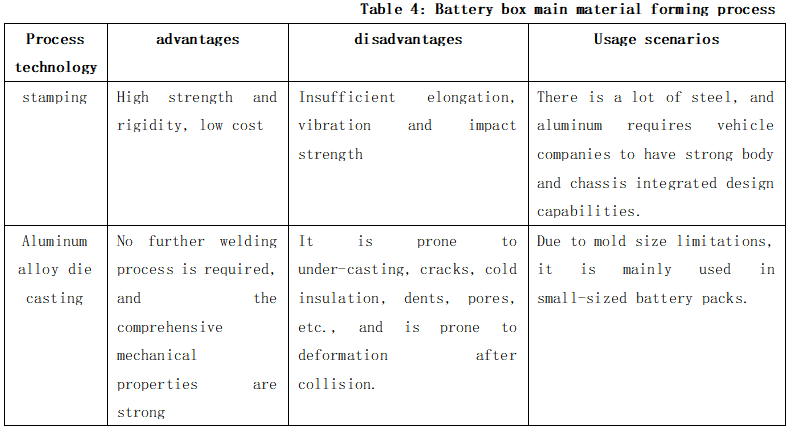

В настоящее время существует три основные категории процессов формования материалов для аккумуляторных коробок: штамповка, литье под давлением алюминиевого сплава и экструзия алюминиевого сплава. Общий технологический процесс силовой аккумуляторной коробки включает в себя процессы формования материалов и соединения, среди которых процесс формования материалов является ключевым процессом силовой аккумуляторной коробки. В настоящее время верхний корпус в основном штампуется, а основными процессами нижнего корпуса являются экструзионная формовка и литье под давлением алюминиевого сплава.

l технология соединения

Процесс соединения аккумуляторного отсека имеет решающее значение в производстве новых энергетических транспортных средств и включает в себя ряд технологий и методов, обеспечивающих прочность конструкции и герметизацию аккумуляторного отсека.

Сварка является основным процессом соединения при обработке аккумуляторных ящиков и широко используется. В основном включают следующие методы:

① Традиционная сварка плавлением: например, TIG (сварка вольфрамовым электродом в среде инертного газа) и MIG (сварка металлическим электродом в среде инертного газа). Сварка TIG имеет низкую скорость и высокое качество. Она подходит для точечной сварки и сварки по сложной траектории. Она часто используется для сварки рамных деталей и сварки небольших деталей боковой балки. Сварка MIG имеет высокую скорость и сильную проплавляющую способность и подходит для сварки по всему кругу внутри узла нижней пластины рамы.

② Сварка трением с перемешиванием: Сварка достигается путем выработки тепла посредством трения. Она имеет характеристики хорошего качества соединения и высокой эффективности производства.

③Технология холодного переноса металла: подходит для тонколистовых материалов. В процессе сварки нет подвода тепла, что снижает деформацию.

④Лазерная сварка: высокая точность, высокая скорость, подходит для сварки сложных конструкций.

⑤ Приварка шпилек и рельефная сварка: используются для быстрого соединения определенных деталей. Приварка шпилек крепится шпильками и гайками, а рельефная сварка соединяется прижимными выступами.

Метод механического соединения в основном решает проблемы легкой сварки и проскальзывания нити тонколистовых материалов во время сварки, в том числе:

① Гайка-заклепка: используется для соединения уплотнительной поверхности рамы коробки и нижней пластины внутренней полости. Имеет преимущества высокой эффективности крепления и низкой стоимости использования. Подходит для резьбовых соединений между тонкими пластинами и другими компонентами.

②Вставка с проволочной резьбой: используется для усиления отверстий под винты в алюминиевых или других корпусах с низкой прочностью, улучшает несущую способность винтов и распределение усилия резьбы, подходит для отверстий для монтажа аккумуляторных модулей и герметизации отверстий для поверхностного монтажа. По сравнению с глухими заклепочными гайками, вставки с проволочной резьбой прочнее и их легче ремонтировать, но, как правило, не подходят для тонкостенных установок.

Мы будем регулярно обновлять технологии и информацию о тепловых проектах и оптимизации, и делиться этой информацией с вами для справки.