Связи для долгосрочного развития

Рука об руку для общего роста

Тенденция к миниатюризации электронного оборудования усиливается день ото дня. В то же время спрос на большее количество функций и более высокую производительность еще больше способствует уменьшению размеров различных корпусов, что приводит к быстрому увеличению удельной мощности.

Технология упаковки и TDP микросхемы

Изначально миниатюризация оборудования была вызвана из-за соображений о снижении затрат. Решения для охлаждения напрямую увеличивают вес, объем и стоимость продукта и не имеют каких-либо функциональных преимуществ, но обеспечивают надежность продукта. Контроль температуры компонентов в пределах заданного диапазона является общепринятым стандартом для определения приемлемости той или иной конструкции. Эффективная теплоотдача имеет важное значение для стабильной работы и долгосрочной надежности электронных изделий.

С одной стороны, результатом миниатюризации оборудования является то, что конструктивный запас становится все меньше и меньше, а степень терпимости к чрезмерному дизайну становится все ниже и ниже. С другой стороны, общая тенденция к миниатюризации породила все более запутанные и сложные геометрические модели, углубляя тесную интеграцию механических и электронных компонентов в изделиях. В результате текучее пространство значительно сжимается, что ограничивает диапазон конвекционной теплоотдачи, усложняя основной материал тепловой конструкции, радиатор.

Радиатор является наиболее часто используемым компонентом улучшения рассеивания тепла в тепловом проектировании электронного оборудования. Принцип его улучшения заключается в увеличении площади теплообмена. При проектировании учитываются плотность теплового потока источника тепла, температурные требования к нагревательным компонентам, размер внутреннего пространства изделия, установка радиатора, дизайн внешнего вида и другие требования.

На эксплуатационные характеристики радиатора влияют многие факторы, такие как материал, геометрический размер, ровность нижней части, термостойкость, обработка поверхности, способы установки и закрепления, а также температура и влажность рабочей среды.

Материал радиатора

Основными материалами, из которых изготовлен радиатор, являются: алюминий, алюминиевые сплавы, медь, железо и т.д. Алюминий - самый распространенный металлический элемент в природе, он обладает малым весом, высокой коррозионной стойкостью и высокой теплопроводностью, что делает его очень подходящим в качестве сырья для радиаторов. Добавление некоторого количества металла к алюминию для получения алюминиевого сплава может значительно повысить твердость материала. Графит обладает электро- и теплопроводностью металлических материалов и в то же время пластичностью, аналогичной органическим пластмассам. Он также используется в электронике, связи, освещении и др.

2. Технология создания радиатора

Технология обработки радиатора в основном включает в себя CNC, экструзию алюминия, заднюю обточку, зубодолбление и т.д.:

Экструзия алюминия:Алюминиевый экструзионный радиатор нагревает алюминиевый слиток примерно до 460 ℃, и под высоким давлением полутвердый алюминий проходит через рифленую экструзионную форму, придавая радиатору первоначальную форму. После этого его обрезают и подвергают дальнейшей обработке. Процесс экструзии алюминия не может точно гарантировать соблюдение требований к размерам, таких как ровность радиатора, поэтому требуется очередная обработка.

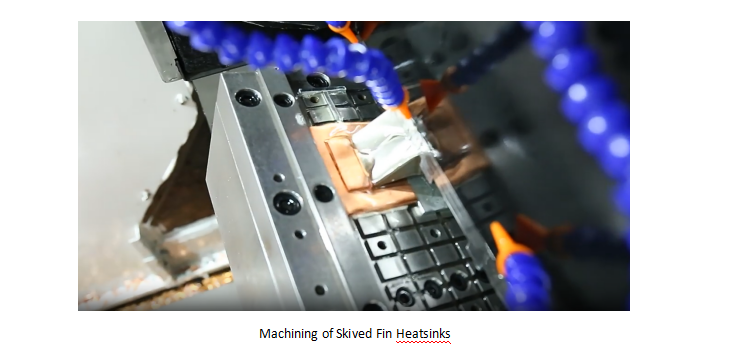

Задняя обточка:Задняя обточка представляют собой длинные полосы листового металла (обычно из алюминиевого или медного сплава), которые загребаются под углом с помощью зуборезной машины для удаления листа и выпрямления материала, а затем повторяется резка для формирования непрерывной ребристой структуры. По сравнению с процессом экструзии преимущество задней обточки заключается в том, что с её помощью можно обрабатывать радиаторы с более высокой плотностью ребер и большим соотношением высоты зубьев.

Зубодолбление :Зубодолбление заключается в том, чтобы вставить зубчатую деталь в основание радиатора и соединить зубчатую деталь с основанием путем склеивания, пайки или экструзии; сочетание зубчатой детали и основания зубчатого радиатора очень важно. Если с ним не обращаться должным образом, это может привести к повреждению. может образовываться определенное контактное тепловое сопротивление, которое влияет на эффективность теплоотдачи радиатором с зубчатой передачей.

3. Обработка поверхности радиатора

Алюминиевый сплав легко окисляется на воздухе (образуя пленку оксида алюминия), но этот естественный оксидный слой не является плотным, не обладает высокой коррозионной стойкостью и легко загрязняется; исходя из требований внешнего вида, коррозионной стойкости и улучшения характеристик теплоотдачи, поверхность металлических радиаторов должна быть обработана Распространенными процессами обработки поверхности являются: анодирование, пескоструйная обработка, химическое никелирование, нанесение краски для горячей сушки и т.д.;

Анодирование:Анодирование заключается в электролизе воды. Алюминий или алюминиевый сплав анодируют в диэлектрический раствор, Процесс образования пленки оксида алюминия на поверхности путем электролиза называется анодирующей обработкой алюминия или алюминиевого сплава. После анодирования излучательная способность поверхности радиатора и теплоотдача теплового излучения увеличатся; анодирование может сохранить или изменить цвет алюминия/алюминиевого сплава. Во многих радиаторах используется черное анодирование.

Пескоструйная обработка:Пескоструйная обработка - это процесс использования сжатого воздуха в качестве источника питания и воздействия высокоскоростного потока песка для очистки и придания шероховатости поверхности радиатора. Благодаря удару и режущему воздействию на поверхность, этот процесс позволяет не только удалить все загрязнения, такие как ржавчина, с поверхности радиатора, но и придать поверхности изделия равномерный металлический блеск.

Никелирование:Химическое никелирование - это процесс нанесения никелевых сплавов из водного раствора на поверхность объекта. Никелирование характеризуется высокой твердостью поверхности, хорошей износостойкостью, равномерным и красивым покрытием и высокой коррозионной стойкостью. Поскольку медь и алюминий не поддаются прямой сварке, все они должны быть химически никелированы перед пайкой. Для сварки можно использовать другие процессы.

Нанесение краски для горячей сушки: Краска для горячей сушки - это высокоэффективное специальное покрытие под названием тефлон, которое наносится на поверхность радиатора при высокой температуре (280 ℃ ~ 400 ℃). Именно поверхность радиатора обладает такими характеристиками, как антипригарное покрытие, термостойкость, влагостойкость, износостойкость и коррозионная стойкость. По сравнению с традиционный процесс окрашивания пекарной краской имеет преимущества с точки зрения эстетики и теплопроводности, но радиаторы с тепловыми трубками легко растягиваются и деформируются из-за высокой температуры, поэтому на данном этапе необходимо специально использовать форму низкотемпературной краски.

Поскольку обрабатываемая мощность продолжает увеличиваться, радиатор начинает объединяться с тепловыми трубками, ребрами и другими устройствами, образуя более производительный модуль рассеивания тепла, и появляются радиаторы с водяным охлаждением и более высокой эффективностью теплоотдачи.

Периодически мы будем обновлять технологию теплового расчета и облегчения веса и информацию о них, делится с вами, обеспечивать вам материал для справок. Благодарим вас за проявленное внимание к Walmate.