Связи для долгосрочного развития

Рука об руку для общего роста

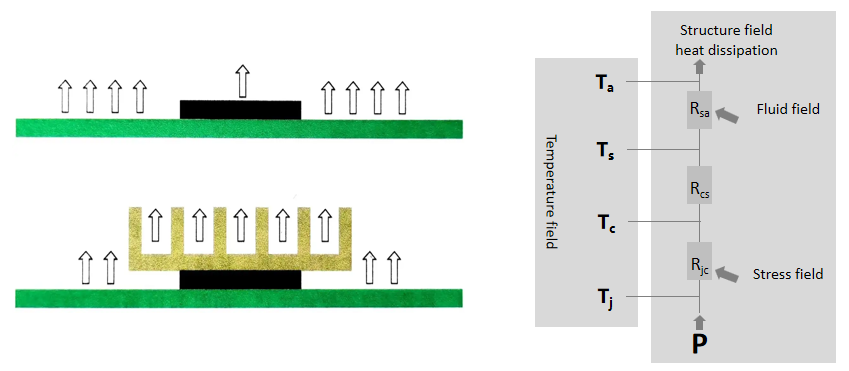

Функция радиатора – получение большей площади теплопередачи в пределах определенного объема пространства. За счет улучшения формы конструкции повышается эффективность теплопередачи от ее поверхности к окружающей жидкости, а за счет обработки поверхности и других методов увеличивается эффективная площадь теплопередачи. Таким образом, достигаются цели улучшения рассеивания тепла и контроля температуры.

В объеме удельной мощности, где объемная плотность мощности и плотность теплового потока не высоки, инженеры отдают предпочтение прямоугольным вертикальным радиаторам из-за их простой конструкции, разумных производственных затрат и хороших характеристик рассеивания тепла.

Сравнение различных методов теплопередачи

1-Конструкция ребра радиатора

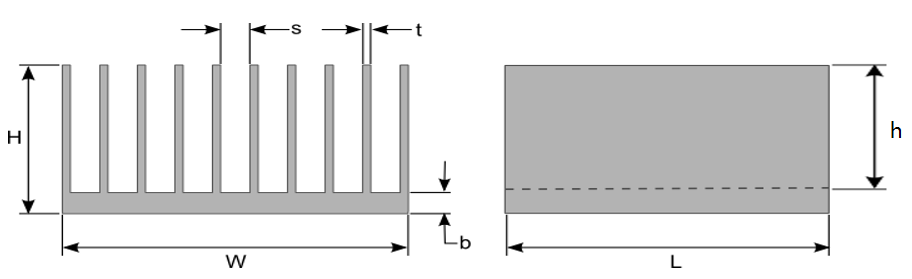

Радиатор представляет собой поверхность расширения рассеивания тепла, которая в основном зависит от таких параметров, как высота ребер, форма, расстояние между ними и толщина подложки.

Конструкция ребер радиатора

По рисунку выше можно рассчитать расширенную площадь радиатора:

Площадь одного ребра:Af = 2L(h+t/2),

Площадь разрыва (зазора):Ab= Lh,

Общая площадь теплоотводящей части:At=nAf+(n±1)Ab (n количество ребе)

Вид ребра в разрезе

Основная функция радиатора — повышение эффективности теплопередачи за счет увеличения площади поверхности. Расстояние, толщина и высота ребер радиатора являются важными факторами при определении количества, распределения и площади расширения ребер радиатора. Как показано на рисунке выше, при h↑ или t↓ ребра становятся выше, тоньше и плотнее. Это позволяет нам получить большую площадь расширения рассеивания тепла.

По мере увеличения площади поверхности радиатора увеличивается и площадь его контакта с воздухом, что облегчает рассеивание тепла. Инженеры также могут дополнительно увеличить площадь расширения радиатора за счет оптимизации формы ребер, например гофрированной, зигзагообразной и т. д.

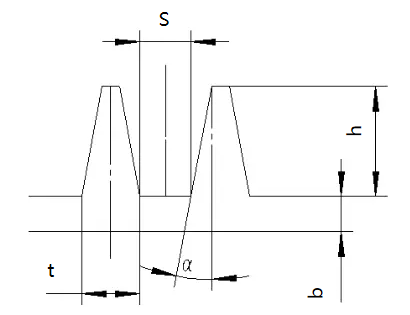

Считается, чем больше площадь поверхности радиатора, тем лучше эффект рассеивания тепла. Однако мы не можем в одностороннем порядке думать, что чем больше радиатор, тем лучше. Независимо от того, используется ли естественное рассеивание тепла или принудительное охлаждение, расстояние между ребрами радиатора является важным фактором, определяющим коэффициент теплопередачи воздуха, проходящего через его поверхность.

Влияние расстояния между ребрами и их высоты на эффективность рассеивания тепла

В случае естественного отвода тепла стенка радиатора будет создавать естественную конвекцию из-за изменений температуры поверхности, вызывая поток воздушного слоя (пограничного слоя) на стенке ребер. Слишком маленькое расстояние между ребрами будет препятствовать плавному развитию естественной конвекции. При принудительном охлаждении толщина пограничного слоя ребер сжимается, а расстояние между ребрами может быть относительно сужено. Однако оно не может быть слишком маленьким из-за влияния методов обработки и движущей силы силовых компонентов. Поэтому баланс между толщиной и высотой ребер очень важен в реальной конструкции.

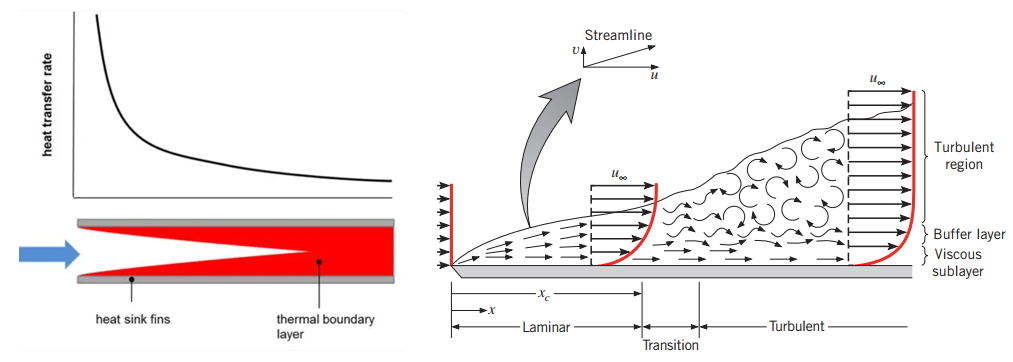

2- Конструкция фундаментной плиты (подложки) радиатора

Толщина фундаментной плиты (подложки) является важным фактором, влияющим на эффективность теплоотвода. Когда подложка радиатора тонкая, тепловое сопротивление, передаваемое на ребра вдали от источника тепла, слишком большое, что приведет к неравномерному распределению температуры на радиаторе и слабой термостойкости.

Увеличение толщины фундаментной плиты (подложки) может решить проблему неравномерности температуры, а увеличение толщины фундаментной плиты (подложки) может решить проблему неравномерности температуры и улучшить устойчивость радиатора к тепловому удару. Однако слишком толстая фундаментная плита (подложка) приведет к накоплению тепла и снижению теплопроводности.

Схематический чертеж принципа работы радиатора

Как показано на рисунке выше:

Когда площадь источника тепла меньше площади основания, тепло должно рассеиваться от центра к краям, образуя диффузионное тепловое сопротивление. Расположение источника тепла также влияет на диффузионное термическое сопротивление. Если источник тепла находится близко к краю радиатора, тепло легче отводится через край, таким образом, уменьшая диффузионное тепловое сопротивление.

Примечание. Диффузионное тепловое сопротивление — это сопротивление, возникающее при диффузии тепла от центра источника тепла к краю конструкции радиатора. Это явление обычно возникает, когда существует большая разница между площадью источника тепла и площадью опорной плиты, и тепло необходимо распространить от меньшей площади к большей.

3-Процесс соединения между ребрами и фундаментальной плиты

Процесс соединения ребер радиатора с подложкой обычно включает в себя несколько методов, обеспечивающих хорошую теплопроводность и механическую стабильность между ними. В основном делятся на две категории: цельное формование и нецельное формование.

Цельный радиатор, зубцы для отвода тепла и подложка радиатора интегрированы, контактное тепловое сопротивление отсутствует. В основном есть следующие процессы:

l Литье алюминия под давлением. Путем плавления алюминиевого слитка в жидком состоянии, заливки его в металлическую форму под высоким давлением и прямой отливки сформированного радиатора на машине для литья под давлением можно получить радиаторы сложной формы.

l Экструзия алюминия: после нагревания алюминиевого материала поместите алюминиевый материал в экструдер и приложите определенное давление, чтобы он вытек из специального отверстия матрицы и получил заготовку необходимой формы и размера поперечного сечения. Затем он подвергается дальнейшей обработке, такой как резка и отделка.

l Преимущество холодной ковки заключается в том, что она позволяет производить мелкие зубья для отвода тепла, а материал обладает высокой теплопроводностью. Однако стоимость относительно высока, а возможности обработки специальной формы лучше, чем у экструзии алюминия.

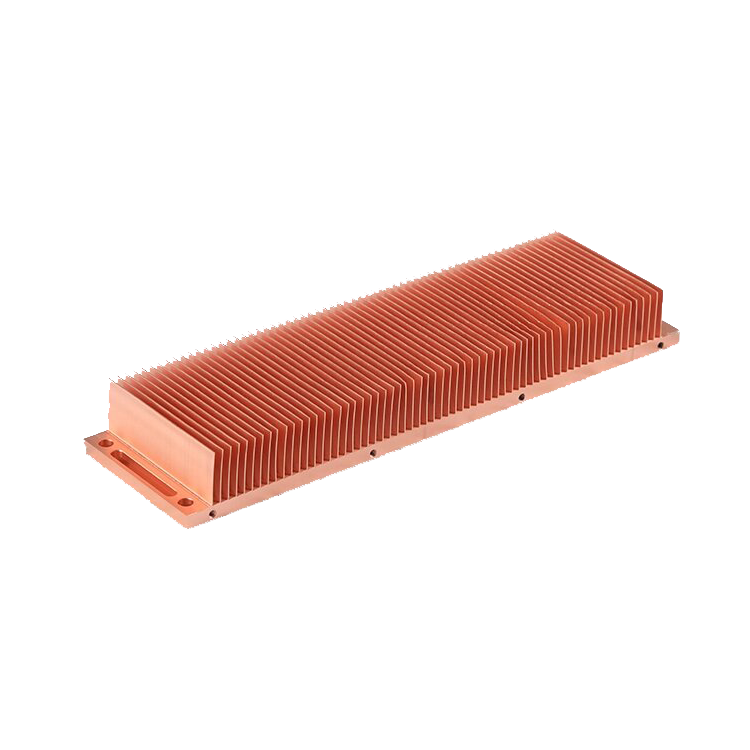

l Материал радиатора с лопастными зубьями может быть медью. Теплопроводность высокая, а ребра могут быть очень тонкими. Ребра поднимаются непосредственно с подложки с помощью инструмента. Поэтому, когда ребра имеют большую высоту и длину, они легко подвергаются воздействию напряжения и могут деформироваться.

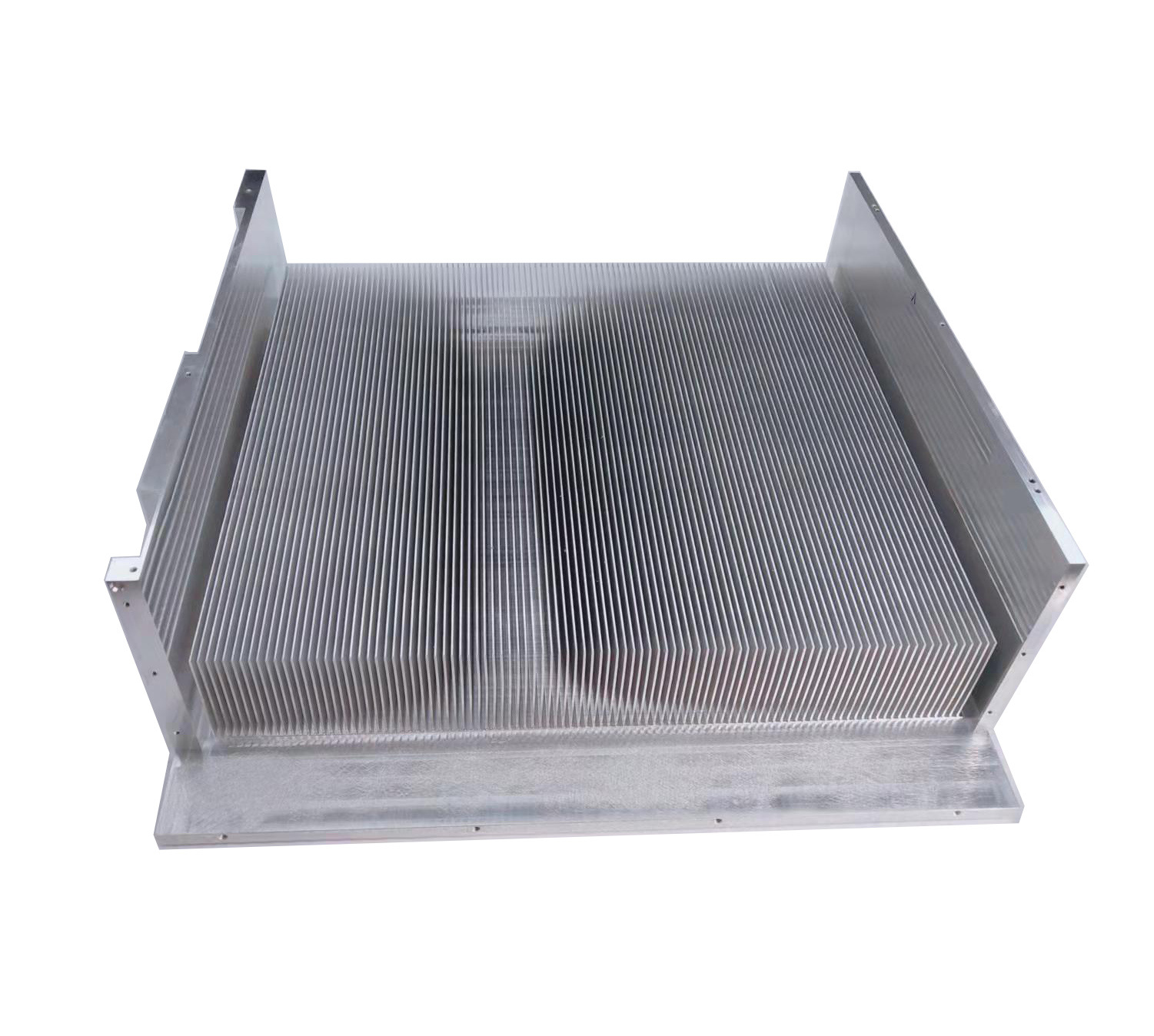

Не цельное литье. Зубцы для отвода тепла и опорная пластина радиатора обрабатываются отдельно. Затем ребра радиатора в основном объединяются со сваркой, клепкой, склеиванием и другими процессами. В основном это следующие процессы:

l Тип сварки: Ребра и подложка соединяются друг с другом посредством паяной сварки, включая высокотемпературную пайку и низкотемпературную сварку паяльной пастой.

Сварочные характеристики теплопередачи хорошие. Для пайки алюминиевой подложки и радиатора паяльной пастой необходимо сначала никелировать, что является более дорогим и не подходит для радиаторов большого размера. Никелирование при пайке не требуется, но стоимость сварочных работ все равно высокая.

l Заклепанный тип: после того, как ребро вставлено в основную канавку, канавка сжимается к середине формы, таким образом, плотно охватывая ребро рассеивания тепла для достижения плотного и прочного соединения.

Преимуществом клепаного типа являются хорошие показатели теплопередачи. Однако в клепаных изделиях существует риск возникновения зазоров и расшатывания после многократного использования. Процесс клепки можно усовершенствовать для повышения надежности. Однако соответственно вырастет и стоимость, поэтому клепаные вставные радиаторы часто используются в ситуациях, когда высокий уровень надежности не требуется.

l Тип клея: Как правило, теплопроводящая эпоксидная смола используется для плотного соединения ребер теплоотвода и подложки для достижения теплопроводности.

В качестве соединения используется теплопроводящая эпоксидная смола, а ее теплопроводность значительно ниже, чем у сварки. Однако она подходит для радиаторов с высокими ребрами, высоким коэффициентом увеличения и небольшим расстоянием. Эпоксидную смолу можно использовать в проектах, где не требуется отвод тепла.

Мы будем регулярно обновлять технологии и информацию о тепловых проектах и оптимизации, и делиться этой информацией с вами для справки. Благодарим вас за интерес к компании Walmate