在实际的生产、组装及使用过程中,电池托盘的绝缘耐压失效问题时有发生,犹如隐藏在新能源产业高速发展的暗礁,威胁着车辆的行驶安全与储能系统的可靠运行,本文试图结合制造实际,对典型失效模式进行分析,以期为相关从业者提供一些粗浅的参考,助力行业同仁共同探索提升电池托盘绝缘耐压性能的有效途径。

下篇-常见失效分析

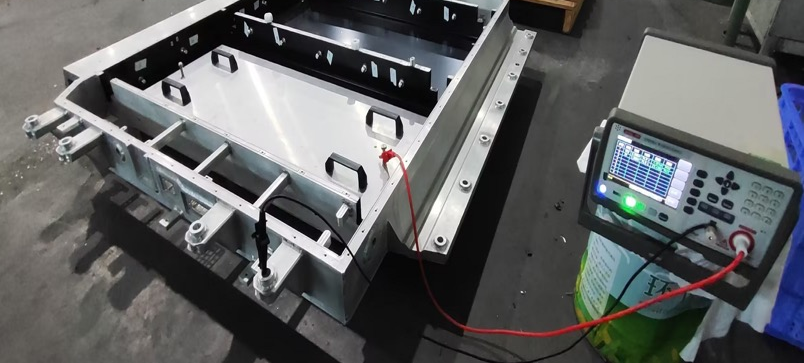

图1 绝缘耐压测试

1-常见失效产生机理分析

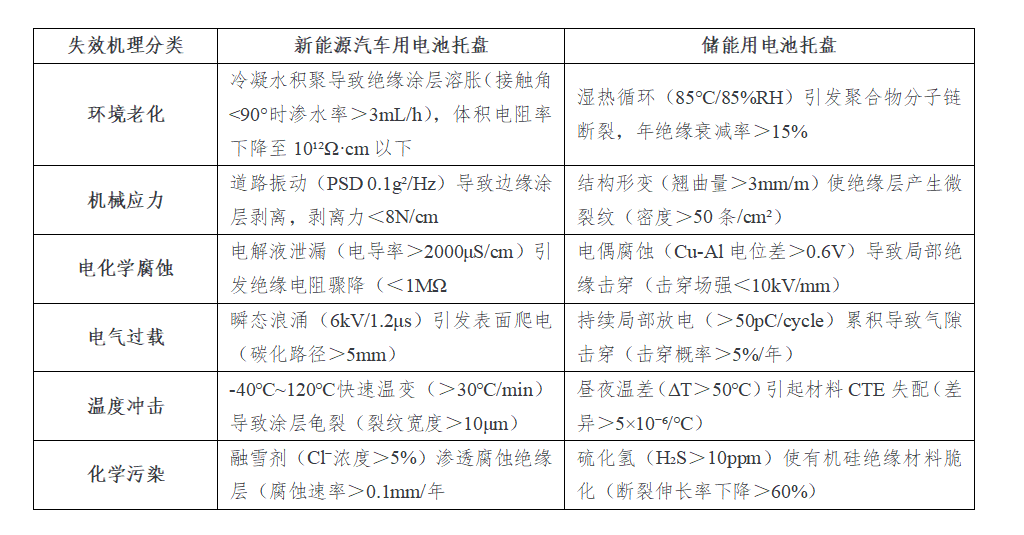

储能与新能源汽车用电池托盘应用场景存在差异,导致绝缘耐压要求及失效情况既有共性也有差异,具体如下:

a.差异点

动态载荷 :新能源汽车需应对 20 - 2000Hz 的高频机械振动,而储能系统主要面临长期静态形变,形变累积时间超 10 年。

电压等级 :新能源汽车电池托盘的绝缘耐压需达 3000VDC 及以上(依据 GB 38031),储能系统则要求绝缘耐压在 4200VAC 及以上(依据 IEC 61439)。

失效加速因子 :新能源汽车因每年超 2000 次的充放电循环产生热应力,加速绝缘失效;储能系统则因 7×24 小时运行,年均运行时长超 8000 小时,导致电化学老化,进而加速绝缘失效。

b.共性要点

两者均需通过绝缘电阻监测(冷态不低于 100MΩ,热态不低于 1MΩ/kV)以及局部放电量控制(小于 5pC),来实现绝缘失效的预警。

2-常见的制造缺陷引发的电池托盘绝缘耐压失效

(1)绝缘耐压施工阶段

a.潜在失效与原因分析

· 材料缺陷:

原因:绝缘材料耐压等级不足、受潮老化或表面污染(油污、金属碎屑)。

表现:绝缘电阻低(<100MΩ)、耐压测试漏电流超标或直接击穿。

· 工艺问题:

原因:金属碎屑残留(焊接/切割工艺粗糙)、绝缘涂层厚度不均或未固化。

表现:局部放电、绝缘层破损引发短路。

· 环境干扰:

原因:高温高湿导致材料吸潮、化学腐蚀。

表现:绝缘性能随环境恶化,冷凝水引发爬电。

· 测试失误:

原因:测试电压/时间设置错误(如未按GB/T 38661标准)、接地不良。

表现:误判合格或过压损坏部件。

b.应对策略

· 材料优化:选用耐压≥1000V DC的防潮材料(如碳纤维复合材料),涂覆防污涂层。

· 工艺管控:采用自动化焊接/喷涂设备,设置洁净车间。

· 环境管理:安装温湿度监控,施工前预烘干材料。

· 测试规范:分段测试(500V预检 + 1000V正式测试),校准仪器并记录数据。

(2)模组安装阶段

a.潜在失效与原因分析

· 装配误差:

原因:绝缘衬垫漏装、螺栓过紧压损绝缘层。

表现:模组与壳体间绝缘电阻低,耐压击穿。

· 机械损伤

原因:搬运工具划伤、金属碎屑刺穿绝缘膜。

表现:局部短路或运行中突发失效。

· 设计兼容性

原因:模组与托盘尺寸偏差导致电气间隙不足。

表现:寄生电容引发电压叠加击穿。

· 电气连接隐患:

原因:线束未固定导致磨损、连接器密封失效。

表现:高压线束绝缘层磨损漏电。

b.应对策略

· 防错设计:使用定位销工装防漏装,定制螺栓长度防过紧。

· 洁净操作:安装前吸尘清理,工具包裹防刮擦硅胶。

· 公差仿真:通过CAE验证模组与托盘的匹配度,确保间隙≥10mm。

· 过程检验:安装后兆欧表抽检(≥100MΩ),分段耐压测试定位故障点。

(3)系统集成阶段

a.潜在失效与原因分析

· 跨系统接口失效:

原因:部件绝缘参数不匹配(如连接器耐压等级差异)。

表现:高压母线连接处击穿或BMS受干扰。

· 寄生电容叠加:

原因:多模组并联后总寄生电容增大,容升效应显著。

表现:系统级测试漏电流超标。

· 环境应力失效:

原因:振动导致绝缘疲劳、冷却液渗入高压接口。

表现:运行中绝缘电阻周期性下降。

· 测试盲区:

原因:未模拟真实工况(高温/振动/湿度)。

表现:实验室通过但实际运行失效。

b.应对策略

· 兼容性设计:统一供应商部件标准。

· 寄生电容控制:增加聚酰亚胺隔离层,SPICE仿真优化布局。

· 工况模拟测试:执行“-40℃~85℃循环+5Hz~200Hz振动+耐压”复合测试。

· 智能监测:集成在线绝缘监测模块,AI预测潜在风险。

3-绝缘耐压测试

绝缘耐压测试既是安全保障手段,也可能成为失效诱因。绝缘耐压测试本身可能因操作不当、设备问题或设计缺陷引发失效,甚至对被测设备造成二次损伤。

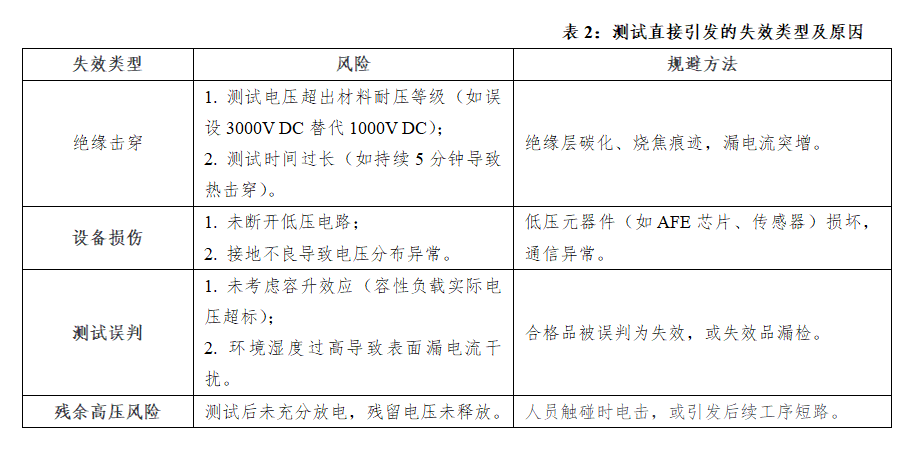

(1)测试过程中常见的失效类型

(2)应对策略如下:

a.测试参数精准控制

· 电压与时间:按标准设定;对容性负载(如电池模组)启用动态补偿算法,抑制容升效应。

· 漏电流阈值:根据设备规格设定(如≤10mA),并区分直流/交流模式(DC测试需更低阈值)。

b.设备与操作规范

· 仪器校准:耐压测试仪每6个月校准一次,高压线绝缘层每日目视检查。

· 安全操作:测试前强制断开低压电路;采用机械臂或自动夹具避免人工接触高压区域。

c.失效预防与修复

· 分段测试:对复杂系统分模块测试(如先测高压母线,再测模组绝缘),定位击穿点。

· 失效修复:击穿后使用环氧树脂填补破损处,修复后需重新通过全电压梯度测试(如500V→1000V阶梯加压)。

d.环境与数据管理

· 环境控制:测试区湿度>75%时启动除湿机,或延迟测试至环境达标。

· 数据追溯:记录测试电压、漏电流曲线、环境参数,利用MES系统关联生产批次号。

我们会定期更新有关热设计与轻量化的技术与资讯,与您分享,供您参考,感谢您对迈泰的关注。